Etichetare automată în foodservice: trasabilitate la -5°C

Cuprins

- Etichetare automată foodservice: cum livrezi etichete perfecte chiar și la -5°C

- Studiu de caz (Germania): modernizare print & apply în mediu refrigerat

- Ce este un sistem „print & apply” și de ce contează în foodservice

- Echipamente potrivite pentru frig și producție 24/7

- Checklist de implementare în 30–60 zile

- Greșeli frecvente (și cum le eviți)

- Cum te poate ajuta AutoID (de la echipamente la proiect cap-coadă)

Etichetare automată foodservice: cum livrezi etichete perfecte chiar și la -5°C

Ți s-a întâmplat să se blocheze linia fix când „curge” producția? Sau să primești reclamații că eticheta nu se mai citește la rece, că un QR e „mort” ori că un cod de bare refuză să coopereze în depozit? În foodservice, eticheta nu e un sticker. E pașaportul produsului: spune cine e, ce conține, când expiră, din ce lot vine și pe unde trebuie să ajungă.

În articolul ăsta facem două lucruri: (1) desfacem pe înțelesul tuturor ce înseamnă un sistem print & apply pentru ambalaje alimentare și de ce devine „must-have”, și (2) folosim un studiu de caz recent din industria alimentară, unde modernizarea s-a făcut cu o cerință dură: funcționare fiabilă în mediu refrigerat, până la -5°C, fără să se schimbe prinderi, opțiuni și „arhitectura” liniilor existente.

De ce etichetarea e „pașaportul” produsului alimentar

Hai s-o zicem direct: în foodservice, eticheta e punctul în care se întâlnesc producția, logistica, calitatea și reglementările. Dacă „pașaportul” e incomplet sau ilizibil, produsul devine suspect – iar în business, suspiciunea costă.

Etichetare = conformitate + încredere + viteză

Regulile de informare a consumatorilor și cerințele de etichetare pentru alimente în UE sunt serioase și acoperă informații obligatorii, responsabilități și modul de prezentare. EUR-Lex+1 Iar în lanțurile moderne de distribuție, nu mai e vorba doar de text: e vorba de date standardizate și trasabilitate, ca să poți urmări loturi, evenimente și locații în timp util.

Ce se întâmplă când eticheta e greșită / ilizibilă

O etichetă care nu se scanează e ca o ușă încuiată fără cheie: produsul e acolo, dar nu poate circula. Într-un studiu de caz din foodservice, compania a subliniat că reducerea numărului de etichete și coduri QR ilizibile e critică, deoarece producătorii pot risca chargeback-uri sau amenzi de conformitate pentru coduri de bare necitibile. TSC Printronix Auto ID EMEA

Pe scurt: o problemă „mică” de tipărire se poate transforma într-o problemă mare de cashflow, reputație și relație cu retailerii / distribuitorii.

Studiu de caz (Germania): modernizare print & apply în mediu refrigerat

Ca să nu rămânem doar în teorie, hai să ne uităm la un exemplu concret, publicat recent (16 decembrie 2025). Un producător de foodservice din sudul Germaniei a vrut să modernizeze două linii automate de etichetare, cu două condiții „de ne-negociat”: să păstreze prinderile/opțiunile existente și să funcționeze sigur într-o zonă de procesare răcită.

Producătorul realizează preparate din carne, componente pentru meniuri, dip-uri, sosuri și dressinguri, pentru clienți precum hoteluri, restaurante, lanțuri QSR, cantine, brutării, benzinării, retaileri alimentari și catereri. Cu alte cuvinte: volum, diversitate, ritm.

Cele două provocări tehnice

- 1) Compatibilitatea cu liniile existente: în automatizare, mecanica e rege. Când ai două linii cu print & apply integrat (top-side labelling) pe ambalaje precum pungi vacuumate, flow-pack sau tăvi, ultimul lucru pe care îl vrei e să refaci tot ansamblul.

- 2) Temperatura: multe module „clasice” au nevoie de temperaturi ambientale de cel puțin ~5°C pentru funcționare fiabilă. Aici însă vorbim de o zonă răcită, deci multe opțiuni au picat din start.

Soluția aleasă a fost un set de module de printare din seria PEX, tocmai pentru integrare ușoară și funcționare în condiții dure, inclusiv la –5°C.

Integrarea în două faze fără downtime

Implementarea s-a făcut inteligent: în două faze, programate în weekend-uri fără producție. Beneficiul? Zero opriri „dureroase” și posibilitatea de a testa o linie înainte de a trece la a doua. Asta e genul de abordare pe care o recomandăm oricui: întâi pilot controlat, apoi scalare.

Ce conține eticheta: GS1-128 + date din ERP

În această implementare, modulele au tipărit și aplicat automat etichete 100×100 mm direct pe ambalaj (inline, în timpul sigilării). Etichetele au inclus coduri GS1-128 pentru shipping/distribuție și, uneori, informații „consumer-readable” precum QR code.

Și partea cea mai importantă: datele n-au fost tastate manual. Sistemul ERP a furnizat informații precum: număr articol, denumire, ingrediente, valori nutriționale, data „best-before” și număr de lot. Aici se vede diferența între „imprimăm niște etichete” și „controlăm trasabilitatea”.

Rezultate: productivitate + calitate + ROI rapid

După modernizare, producătorul a ajuns la un throughput de până la 3.500 pachete etichetate/oră, cu îmbunătățiri semnificative de calitate a imprimării și o reducere drastică a etichetelor/codurilor ilizibile. ROI-ul a fost raportat ca fiind obținut „într-un timp scurt”.

Mai mult, compania a vrut să poată lua piese de schimb pentru mai multe echipamente dintr-o singură sursă și să aibă opțiuni de diagnostic la distanță, inclusiv prin instrumente de management precum TSC Console.

Două citate care spun tot

> „Foodservice production demands high print speeds and excellent labelling quality across varying temperature conditions…”

> „The customer originally started with a single printer. Today, every printer used for label processing comes from TSC Auto ID.” TSC Printronix Auto ID EMEA

Ce este un sistem „print & apply” și de ce contează în foodservice

Un sistem print & apply face exact ce promite: tipărește eticheta și apoi o aplică automat pe ambalaj, la viteză de linie. Pare simplu, dar în practică e diferența dintre „operatorul aleargă cu rolele” și „linia merge ca metronomul”.

De ce e atât de potrivit pentru ambalaje alimentare

- Repetabilitate: aceeași poziție, aceeași presiune, aceeași viteză – mai puține erori umane.

- Trasabilitate în timp real: lot, dată, ingredient, alergeni, cod logistic – totul vine din sistemele tale (ERP/WMS/MES).

- Scalare: dacă astăzi ai 2 linii, mâine poți avea 4 – iar modelul rămâne același (șablon, date, integrare).

Top-side labelling pe pungi, flow-pack, tăvi

În foodservice, ambalajele sunt diverse: pungi vacuumate, flow packs, tăvi, caserole, pungi termoformate. În studiul de caz, două linii dedicate aveau deja aplicare „top-side” integrată, iar modernizarea a trebuit să respecte fix acest setup.

GS1-128 și trasabilitatea: de la lot la livrare

Dacă eticheta e pașaportul, GS1 e limba în care pașaportul e citit peste tot. Standardele de trasabilitate ajută organizațiile să proiecteze și să implementeze sisteme care urmăresc originea, procesarea și distribuția produselor.

CTE/KDE pe înțelesul echipelor de producție

În multe programe de trasabilitate se vorbește despre Critical Tracking Events (CTE) și Key Data Elements (KDE): adică unde trebuie să capturezi date (la recepție, producție, ambalare, expediere) și ce date (lot, GTIN, locație, timp etc.). GS1 descrie implementări și bune practici în zona de foodservice pentru trasabilitate și siguranță alimentară.

De ce GS1-128 apare frecvent pe etichetele logistice

În studiul de caz, etichetele au inclus GS1-128 pentru shipping și distribuție. Motivul e simplu: GS1-128 e folosit pentru a codifica date logistice într-un format standard, ușor de scanat în depozite și pe fluxuri de livrare.

Performanță: viteză, calitate, repetabilitate

În producție, „rapid” fără „corect” e doar o rețetă pentru rebuturi. Performanța reală înseamnă: viteză + calitate + uptime.

De ce „barcode quality” e KPI, nu detaliu

Un cod de bare care se citește la prima scanare înseamnă: timp economisit, mai puține blocaje, mai puține erori. În studiul de caz, reducerea etichetelor ilizibile a fost menționată explicit ca factor de risc (amenzi/chargebacks).

Indicatori practici de urmărit

- – % etichete respinse / reprintate

- – rata de citire la prima scanare (în depozit / la client)

- – MTBF / opriri neplanificate

- – pachete/oră (throughput) – exemplu: până la 3.500/h în cazul prezentat TSC Printronix Auto ID EMEA

Echipamente potrivite pentru frig și producție 24/7

Nu orice imprimantă „industrială” e automată, și nu orice modul automat e fericit la rece. Înainte să alegi, pune pe masă condițiile reale: temperatură, condens, cicluri de spălare, praf, vibrații, viteză de linie, spațiu, tip de etichetă/adeziv.

PEX-2000: integrare ușoară + opțiuni (RFID, Ribbon Saver)

În proiectul din Germania s-au folosit module PEX, cu argumentul cheie că pot funcționa fiabil în medii de producție solicitante, inclusiv la –5°C, și sunt ușor de integrat în sisteme existente.

Pe pagina de produs pentru seria PEX-2000 se subliniază partea de integrare (GPIO, compatibilități), operare 24/7 și opțiuni precum RFID sau tehnologii pentru reducerea consumului de ribbon, plus compatibilitate cu instrumente de management (ex. TSC Console, SOTI Connect). De asemenea, sunt listate viteze maxime de imprimare de până la 457 mm/sec (18 ips) pentru anumite modele.

Bonus: linerless (când vrei mai puțin waste)

În anumite aplicații, merită să analizezi și etichetarea linerless (fără suport/backing), pentru reducerea deșeurilor și simplificarea fluxului de consumabile. TSC descrie avantajele linerless ca fiind legate de reducerea waste-ului și de eficiență operațională, mai ales când managementul deșeurilor și costurile contează.

ROI: cum calculezi rapid dacă merită automatizarea

Un ROI bun în etichetare automată vine, de obicei, din 4 „pârghii”: viteză, reducerea rebuturilor, reducerea opririlor și eliminarea muncii manuale repetitive.

Formulă simplă (de pus în Excel)

- – Beneficii lunare = (minute salvate/zi × cost/minut linie) + (rebuturi reduse × cost/rebut) + (chargeback-uri evitate) + (ore operator eliberate × cost/oră)

- – Cost total = echipamente + integrare + consumabile inițiale + training

- – ROI = (beneficii anuale – cost) / cost

În studiul de caz, compania a raportat un ROI complet „într-un timp scurt” după modernizare, împreună cu creșterea throughput-ului și reducerea etichetelor ilizibile.

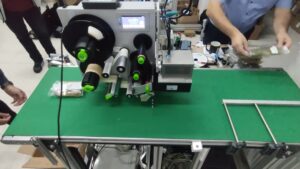

Prezentare Video TSC Auto ID PEX-2000

Checklist de implementare în 30–60 zile

Dacă vrei să pui pe picioare un proiect de etichetare automată fără să-ți „explodeze” calendarul, urmează un traseu clar, ca într-o rețetă bună: măsori, pregătești, testezi, apoi gătești la scară.

1) Audit (săptămâna 1)

– temperatură/umiditate, tipuri de ambalaje, viteze linie

– ce date vin din ERP/WMS și în ce format

– layout etichetă (GS1-128, QR, text)

2) Prototip (săptămânile 2–3)

– validare adeziv/etichetă în frig

– test scanabilitate (barcode quality) pe flux real

3) Integrare controlată (săptămânile 4–6)

– implementare în fereastră fără producție (weekend), exact cum s-a procedat și în cazul din Germania

– pilot pe o linie, apoi replicare pe a doua

4) Stabilizare (săptămânile 7–8)

– setare monitorizare, alerte, mentenanță preventivă, piese critice

– management la distanță (ex. TSC Console)

Greșeli frecvente (și cum le eviți)

Majoritatea proiectelor nu eșuează din cauza tehnologiei, ci din cauza detaliilor ignorate. Iată câteva capcane clasice:

- 1) Alegi echipamentul fără să măsori mediul (frig/condens).

- 2) Nu testezi scanarea în punctele reale (producție + depozit + client).

- 3) Layoutezi eticheta „frumos”, dar fără ierarhie (logistic vs consumer).

- 4) Tratezi ERP-ul ca afterthought, deși el alimentează datele.

- 5) Nu planifici ferestre de instalare fără downtime (weekend/pauză).

- 6) Nu ai plan de piese de schimb și mentenanță (uptime!).

- 7) Nu standardizezi cu GS1 unde are sens (când lucrezi cu distribuție mare).

Cum te poate ajuta AutoID (de la echipamente la proiect cap-coadă)

Etichetarea automată reușită e un mix de hardware + consumabile + integrare + service. Dacă vrei să scurtezi drumul (și să eviți „încercăm și vedem”), abordarea corectă e să tratezi proiectul ca pe un sistem, nu ca pe o achiziție singulară.

Ce poți construi împreună cu AutoID

- – selecție imprimante industriale / module de printare pentru integrare în linii

- – consumabile potrivite (etichete, riboane) pentru rece și producție intensă

- – integrare cu ERP/WMS și șabloane de etichetă (GS1-128/QR/text)

- – mentenanță, piese și plan de continuitate (uptime)

În foodservice, etichetarea e genul de detaliu care decide dacă marfa „curge” sau se blochează. Studiul de caz din Germania arată clar ce înseamnă o modernizare făcută corect: păstrezi mecanica existentă, integrezi inteligent (în ferestre fără producție), tipărești datele direct din ERP și obții rezultate măsurabile – inclusiv până la 3.500 pachete/oră și reducerea etichetelor ilizibile, cu un ROI rapid.

Dacă ai linii care lucrează la rece, cu ambalaje variate și cerințe serioase de trasabilitate, un sistem print & apply nu mai e „lux”. E infrastructură. Ca electricitatea: nu o vezi, dar când lipsește… se oprește tot.

Prezentare video sistem automat de aplicare etichete pe banda de lucru Auto ID

Întrebări frecvente

Ce înseamnă „print & apply”?

Un sistem care tipărește eticheta și o aplică automat pe ambalaj, la viteză de linie.

De ce e dificilă etichetarea în zone refrigerate?

Pentru că frigul și condensul pot afecta adezivii, materialele și fiabilitatea echipamentelor; multe module cer temperaturi minime mai ridicate.

Ce este GS1-128 și de ce se folosește în logistică?

E un standard de cod de bare folosit pentru date logistice (shipping/distribuție) ușor de scanat și interpretat în lanțul de aprovizionare.

Ce date apar, de obicei, pe eticheta foodservice?

Articol, nume, ingrediente, valori nutriționale, best-before, lot și coduri (GS1-128/QR), de regulă alimentate din ERP.

Cum mă asigur că nu primesc penalizări pentru coduri ilizibile?

Testezi barcode quality pe flux real, optimizezi setările de imprimare și standardizezi consumabilele; în caz real, reducerea codurilor ilizibile a fost un obiectiv major.

Pot implementa fără downtime?

Da—ideal în ferestre fără producție (weekend) și etapizat (pilot pe o linie, apoi pe restul).

Linerless e potrivit pentru foodservice?

Depinde de aplicație, dar poate reduce waste-ul și simplifica fluxul de consumabile; merită analizat pe caz.

De unde încep dacă vreau o soluție completă în România?

De la un audit scurt (mediu, ambalaje, date, viteză), apoi selecție echipament + consumabile + integrare.

Sursă alimentare EPSON PS-190 C32C825381

Sursă alimentare EPSON PS-190 C32C825381  Terminal M3 Mobile SL20 SL204C-R2CHSE-HF-01

Terminal M3 Mobile SL20 SL204C-R2CHSE-HF-01  Adaptor Alimentare 5V/3A Type B Bluebird 602010041

Adaptor Alimentare 5V/3A Type B Bluebird 602010041  Paranteza CAB 5964347.001

Paranteza CAB 5964347.001  Zebra LGHT-R100WH-0000

Zebra LGHT-R100WH-0000  Scaner industrial Fix Omron MicroHAWK V430 V430-F102M50C-SWP

Scaner industrial Fix Omron MicroHAWK V430 V430-F102M50C-SWP